Einführung

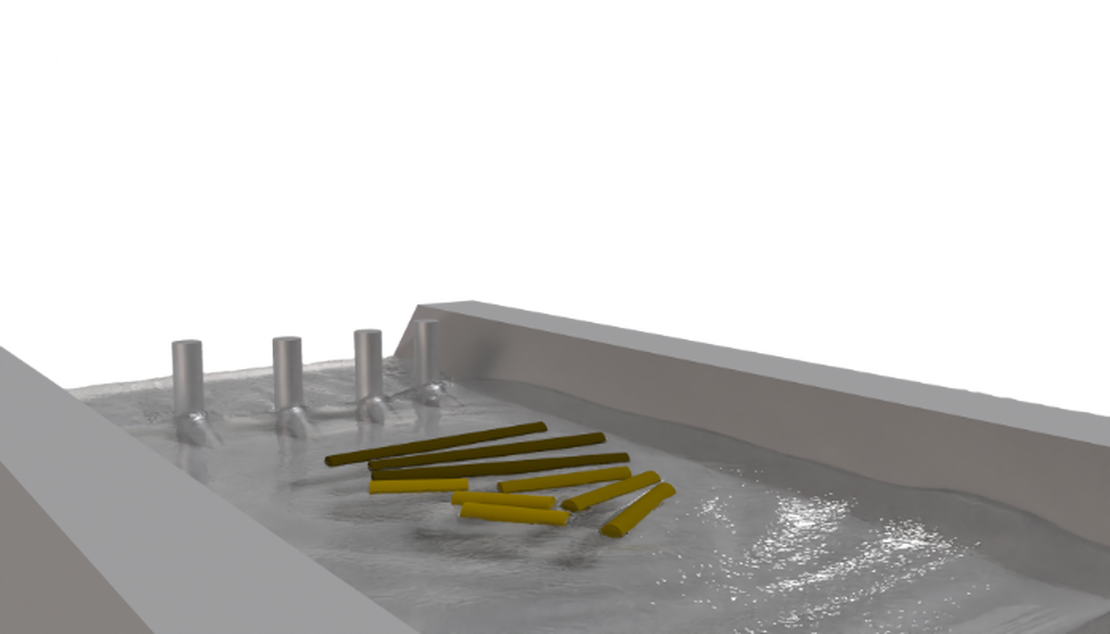

Eine Turbinenleitschaufel ist eine stationäre aerodynamische Komponente, die sich zwischen der Brennkammer und den rotierenden Turbinenlaufschaufeln in einem Gasturbinentriebwerk befindet. Ihre Hauptfunktion besteht darin, den Hochtemperatur-Hochgeschwindigkeitsgasstrom aus dem Brenner in einem optimalen Winkel auf die nachgeschalteten Laufschaufeln zu leiten und dadurch den Turbinenwirkungsgrad und die Leistungsabgabe zu maximieren. Turbinenschaufeln arbeiten in der heißesten Zone des Triebwerks und sind kontinuierlich Verbrennungsgasen ausgesetzt, die weit über dem Schmelzpunkt ihrer Basislegierungen liegen. Um in dieser rauen Umgebung zu überleben, integriert jede Schaufel:

- Fortschrittliche Materialien wie gerichtet erstarrte oder einkristalline Superlegierungen.

- Schutzbeschichtungen, einschließlich Wärmedämmschichten (TBC), die vor Oxidation und Strahlung schützen.

- Komplexe interne und externe Kühlkanäle, die relativ kühle Luft aus dem Verdichter leiten, um akzeptable Metalltemperaturen aufrechtzuerhalten.

Die Turbinenschaufel steht somit an der Schnittstelle von Aerodynamik, Wärmeübertragung, Materialwissenschaft und Strukturmechanik. Ihre Leistung beeinflusst maßgeblich den Turbinenwirkungsgrad, die thermische Zuverlässigkeit und die Lebensdauer. Das Verständnis und die Optimierung ihres thermischen Verhaltens sind daher für moderne hocheffiziente Triebwerkskonstruktionen unerlässlich.

Technischer Hintergrund

Turbinenleitschaufeln arbeiten in einer der extremsten thermischen Umgebungen innerhalb einer Gasturbine. Das Hochtemperatur-Verbrennungsgas strömt kontinuierlich über die Schaufeloberfläche, während Kühlluft durch komplizierte interne Kanäle fließt, um eine Überhitzung des Metalls zu verhindern. Diese scheinbar gegensätzlichen Anforderungen – Festigkeit unter extremer Hitze beibehalten und Kühlluftverbrauch minimieren – machen das thermische Verhalten der Schaufel äußerst komplex und eng gekoppelt.

Multiskalige thermische Herausforderungen

- Externe Erwärmung: Die Gasseite ist starken konvektiven und strahlenden Wärmelasten ausgesetzt, die entlang der Schaufeloberfläche stark variieren. Lokale Spitzen treten häufig in der Nähe der Vorderkante, Hinterkante und Spitze auf und erzeugen Hotspot-Risiken.

- Interne Kühlung: Im Inneren der Schaufel strömt Luft aus dem Verdichter durch serpentinenartige und Prallkühlkanäle. Die Strömungsverteilung, der Druckverlust und die lokalen Wärmeübergangskoeffizienten bestimmen, wie effektiv diese Bereiche gekühlt werden.

- Wärmeleitung durch den Festkörper: Die Metallwände leiten Wärme zwischen diesen heißen und kalten Seiten und erzeugen dreidimensionale Gradienten durch die Beschichtungs-, Substrat- und Plattformbereiche.

Technische Auswirkungen

Wenn die Kühlung unzureichend oder ungleichmäßig ist:

- Lokale Metalltemperaturen können die Auslegungsgrenzen überschreiten, was zu Kriechen, Beschichtungsabplatzung und thermischer Ermüdung führt.

- Übermäßiger Kühlstrom verringert den thermischen Wirkungsgrad des Triebwerks und kann das Druckgleichgewicht des Brenners stören.

- Große thermische Gradienten verursachen mechanische Verformungen und Variationen im Spitzenspiel, die die aerodynamische Leistung und die Schwingungssicherheit beeinträchtigen.

Motivation für fortschrittliche thermische Bewertung

Traditionelle analytische Methoden oder vereinfachte Korrelationen können diese stark gekoppelten Wärmeübertragungsmechanismen nicht genau erfassen. Um sowohl Zuverlässigkeit als auch Effizienz sicherzustellen, ist eine fortschrittliche thermische Analyse erforderlich – eine, die realistische externe Wärmelasten, interne Kühlleistung und Festkörperwärmeleitung gleichzeitig berücksichtigt.

Zielsetzungen

Aufbauend auf dem obigen Hintergrund besteht das Ziel dieser Studie darin, die Strömungs- und thermische Leistung einer Turbinenschaufel unter realistischen Betriebsbedingungen quantitativ zu bewerten. Die Arbeit konzentriert sich auf die Temperaturverteilung, thermische Reserven und Kühleffizienz der Schaufel und dient als Grundlage für die Validierung der Konstruktion und die Optimierung der Kühlung. Die wichtigsten Analyseziele sind:

- Metalltemperaturfelder bewerten: Bestimmung der stationären und transienten Temperaturverteilungen über die Schaufel, mit Schwerpunkt auf kritischen Bereichen wie Vorderkante, Hinterkante, Spitze, Plattform und Fuß.

- Thermische Reserven und Hotspots identifizieren: Lokalisierung und Bewertung von Bereichen, die sich Materialtemperaturgrenzen nähern oder große thermische Gradienten aufweisen, die die Beschichtungs- oder Strukturintegrität beeinträchtigen können.

- Interne Strömungsleistung bewerten: Analyse der internen Kühlluftverteilung, Druckverluste und lokalen konvektiven Wärmeübergangskoeffizienten, um die Kühleffektivität und Gleichmäßigkeit zu verstehen.

- Externe Erwärmungseffekte quantifizieren: Verwendung von Referenzgasseiten-Randbedingungsdaten (HTC und effektive Gastemperatur) zur Quantifizierung der auf die Schaufeloberfläche aufgebrachten externen Wärmelast.

- Optimierung des Kühlsystems unterstützen Bereitstellung datengestützter Erkenntnisse für Layoutanpassungen – wie Lochanordnung, Kanaldimensionierung und Durchflussverteilung – zur Ausbalancierung von Metalltemperaturreduzierung und Kühlluftverbrauch.

Lösungen

Die thermische Analyse einer Turbinenschaufel umfasst drei eng verbundene physikalische Bereiche: die externe Heißgasströmung, die interne Kühlmittelströmung und die Festkörperwärmeleitung zwischen ihnen.

Aktuelle Lösungen

- Getrennte, schrittweise Simulation: Der am weitesten verbreitete Ansatz unterteilt das System in einzelne Analysen:

- Die externe Gasströmung wird durch 3D-CFD modelliert, um Wärmeübergangskoeffizienten (HTC) und Referenzgastemperaturen zu erhalten.

- Der interne Kühlkreislauf wird separat analysiert, oft mit 1D- oder vereinfachten Strömungsmodellen, um Kühlmittelmassenstrom, Druckverlust und internen HTC zu berechnen.

- Diese Ergebnisse werden dann als Randbedingungseingaben für eine eigenständige 3D-Festkörperwärmeleitungssimulation verwendet, um das Metalltemperaturfeld vorherzusagen.

- Vollständig gekoppelte CFD–CHT-Simulation: Ein anderer Ansatz behandelt die gesamte Konfiguration – Gasbereich, Festkörperbereich und Kühlkanäle – als ein integriertes CFD-Modell. Diese konjugierte Wärmeübertragungs-Methode (CHT) erfasst direkt die Wechselwirkungen zwischen der externen Strömung, der Kühlmittelströmung und der Metalltemperatur.

Herausforderungen beider Ansätze

Obwohl diese Methoden etabliert sind, haben sie jeweils bemerkenswerte Nachteile:

- Die schrittweise Methode erfordert mehrere Datenübertragungen zwischen Werkzeugen, was sie langsam und schwierig zu automatisieren macht.

- Die vollständige CFD–CHT-Methode liefert die höchste Genauigkeit, erfordert aber enorme Rechenressourcen und Einrichtungsaufwand, was sie für Designiterationen oder Optimierungszyklen ineffizient macht.

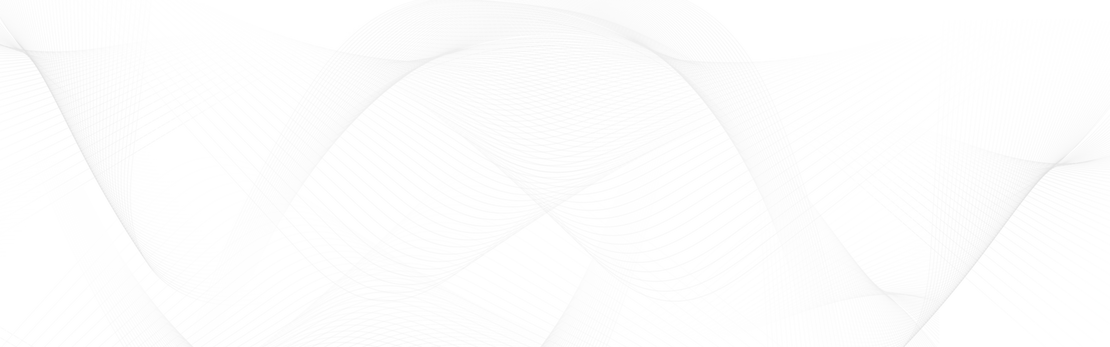

Unser Ansatz – 1D/3D-gekoppelte thermische Simulation

Um diese Nachteile zu überwinden, verwenden wir shonTA, eine Simulationssoftware, die netzwerkbasierte 1D-Analyse nahtlos mit 3D-Finite-Elemente-Wärmeberechnung integriert. shonTA ermöglicht die Hybridmodellierung von Kühlnetzwerken und Festkörperbereichen in einer Umgebung, vereinfacht bestehende Arbeitsabläufe und beschleunigt Iterationen erheblich.

Wichtigste Funktionen:

- Hybride 1D/3D-Berechnung: Kombiniert einen schnellen internen Strömungsnetzwerklöser mit detaillierter 3D-Finite-Elemente-Wärmeanalyse, um sowohl lokale als auch globale Temperaturcharakteristika genau zu erfassen.

- Integration externer CFD-Daten: Unterstützt den direkten Import von HTC- und Referenztemperaturverteilungen aus externen CFD-Berechnungen als Randbedingungen.

- Mehrzieloptimierung: Unterstützt multikriterielle Optimierung für Kühllayout und Durchflussverteilung, beschleunigt Designverbesserungen.

Mit shonTA werden die früher getrennten Analysen in einen einfacheren und effektiveren Arbeitsablauf vereint. Es liefert eine Genauigkeit nahe der vollständigen CFD–CHT-Simulation bei gleichzeitiger Beibehaltung der Effizienz vereinfachter Netzwerkmethoden – was eine schnelle Bewertung und Optimierung der Turbinenblatt-Kühlleistung ermöglicht.

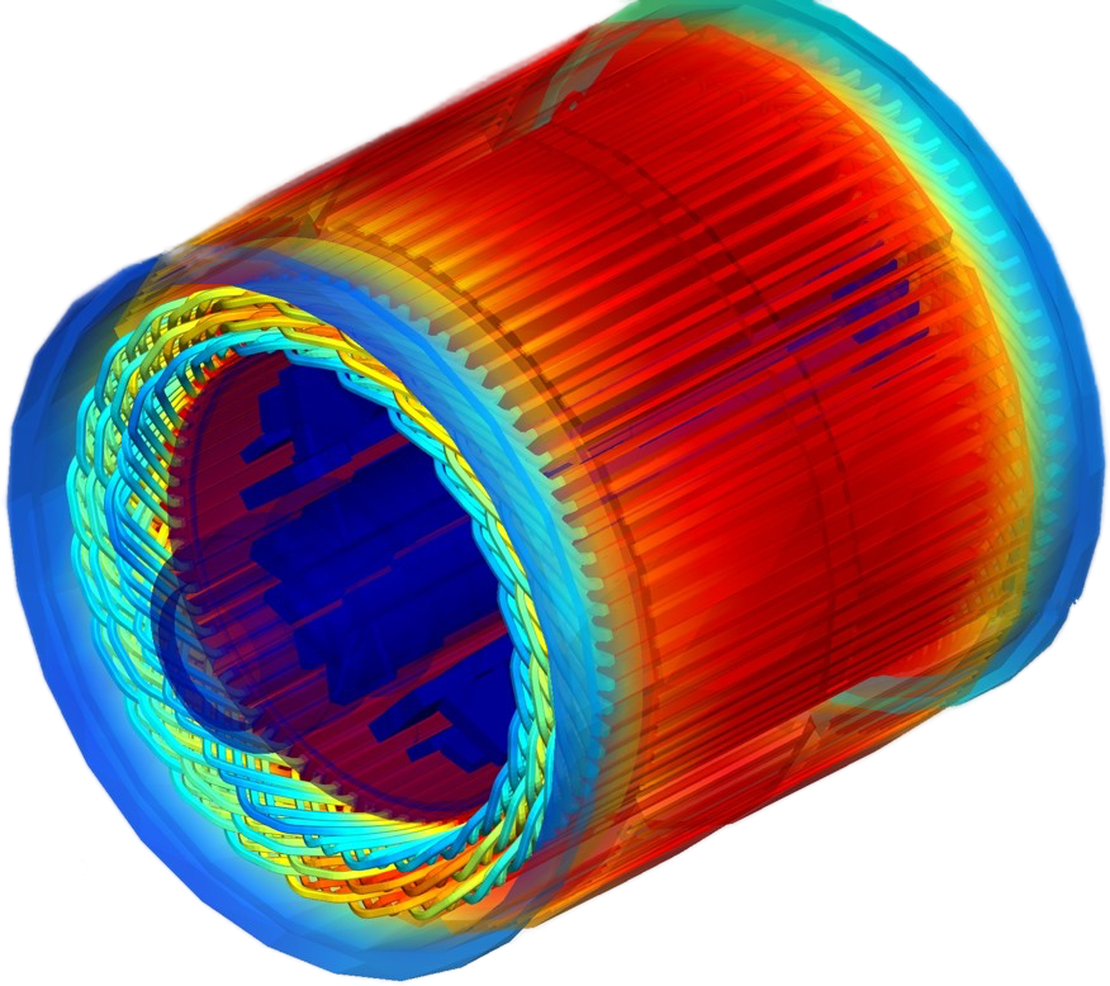

Fallaufbau: C3X & MARKⅡ Turbinenschaufel-Studie

Die Betriebsbedingungsdaten des Falls stammen aus den Ergebnissen des 107. Laufs der C3X und des 16. Laufs der MARKⅡ, wie in Referenz [1] dokumentiert. Die geometrischen Parameter des Fallmodells stammen ebenfalls aus den in Referenz [1] aufgezeichneten Daten. Ein Ansatz umfasst die gekoppelte 1D/3D-Simulation, bei der die HTC-Daten für die Kühlrohre und die Rohrtemperaturen aus der eindimensionalen Simulation gewonnen werden.

Geometrie

Vorverarbeitung

Die HTC-Daten für die Profiloberfläche stammen aus Referenz [1]. Der dreidimensionale thermische Simulations-HTC für die Rohrwärmeabfuhr stammt ebenfalls aus dieser Referenz. Aufgrund der diskreten Natur der Datenpunkte wurden HTC-Werte für Bereiche ohne aufgezeichnete Daten durch lineare Interpolation bestimmt.

Ergebnisse und Validierung

Temperaturergebnisse

Temperatur-Messergebnisse auf den vorderen und hinteren Oberflächen sowie Literaturvergleiche werden nachfolgend dargestellt. Das linke Feld zeigt normierte Temperaturvergleiche, während das rechte Feld absolute Fehlervergleiche zeigt. Der absolute Fehlerbereich liegt zwischen [-0,066, 0,053].

Für die interne Strömung werden die Simulation, die experimentellen Ergebnisse und die zugehörigen Fehler in der folgenden Tabelle dargestellt. Sowohl die relativen Fehler der Reynolds-Zahl als auch der mittleren Temperatur betragen weniger als 2 %.

C3X

| Position | Re(exp) | Re(sim) | Fehler(%) | MittlTemp(exp)/K | MittlTemp(sim)/K | Fehler(%) |

|---|---|---|---|---|---|---|

| pip_1 | 222280 | 223763 | 0,67 | 348,83 | 348,33 | 0,14 |

| pip_2 | 233690 | 238150 | 1,91 | 345,32 | 341,23 | 1,2 |

| pip_3 | 227920 | 228219 | 0,13 | 339,49 | 339,14 | 0,1 |

| pip_4 | 240680 | 241789 | 0,46 | 342,3 | 341,9 | 0,12 |

| pip_5 | 241440 | 242268 | 0,34 | 333,99 | 333,35 | 0,19 |

| pip_6 | 229080 | 229739 | 0,29 | 364,95 | 364,24 | 0,19 |

| pip_7 | 229540 | 230608 | 0,47 | 343,37 | 342,37 | 0,29 |

| pip_8 | 152600 | 154688 | 1,37 | 365,41 | 362,55 | 0,79 |

| pip_9 | 87920 | 88841 | 1,05 | 408,78 | 405,63 | 0,78 |

| pip_10 | 65500 | 65808 | 0,47 | 453,18 | 448,69 | 1 |

MARK II

| Position | Re(exp) | Re(sim) | Fehler(%) | MittlTemp(exp)/K | MittlTemp(sim)/K | Fehler(%) |

|---|---|---|---|---|---|---|

| pip_1 | 42490 | 41955 | 1,26 | 396,65 | 397,35 | 0,18 |

| pip_2 | 44910 | 44904 | 0,01 | 376,82 | 377,61 | 0,21 |

| pip_3 | 43350 | 43303 | 0,11 | 389,03 | 389,7 | 0,17 |

| pip_4 | 45910 | 45810 | 0,22 | 404,06 | 404,59 | 0,13 |

| pip_5 | 45100 | 45183 | 0,18 | 358,74 | 359,18 | 0,12 |

| pip_6 | 44000 | 44075 | 0,17 | 351,02 | 351,37 | 0,1 |

| pip_7 | 40550 | 40588 | 0,09 | 368,07 | 368,17 | 0,03 |

| pip_8 | 28080 | 28352 | 0,97 | 416,48 | 416,05 | 0,1 |

| pip_9 | 16690 | 16824 | 0,8 | 446,9 | 446,98 | 0,02 |

| pip_10 | 15750 | 15872 | 0,77 | 480,14 | 472,6 | 1,6 |

Zusammenfassung und Schlussfolgerungen

Diese Studie hat einen praktischen und genauen Arbeitsablauf für die thermische Analyse von Turbinenschaufeln etabliert. Um die Einschränkungen konventioneller Ansätze zu überwinden, wurde die shonTA-Plattform eingesetzt, um gekoppelte eindimensionale und dreidimensionale thermische Simulationen von Turbinenschaufeln durchzuführen. shonTA unterstützt den Import externer HTC-Daten, hybride 1D/3D-Modellierung und einen einheitlichen Arbeitsablauf, der die Simulationskonfiguration rationalisiert und Designiterationen erheblich beschleunigt. Die Validierung anhand der Benchmark-Fälle C3X und MARK Ⅱ zeigte eine hervorragende Übereinstimmung mit experimentellen Daten. Die absolute Oberflächentemperaturabweichung blieb innerhalb von ±0,07 normalisierter Referenzwerte, und vorhergesagte Innenströmungs- und Austrittstemperaturen wiesen im Vergleich zu Messungen einen relativen Fehler von weniger als 2 % auf. Diese Ergebnisse bestätigen die hohe Zuverlässigkeit und Vorhersagegenauigkeit der shonTA-Plattform unter repräsentativen Turbinenschaufelbedingungen. Zusammenfassend liefert die 1D/3D-gekoppelte Methode von shonTA hohe Genauigkeit bei erheblich reduzierter Rechenzeit und bietet ein effizientes und robustes Werkzeug für die Analyse und Optimierung der Turbinenschaufelkühlung.

Referenzen

[1] L. D. Hylton, M. S. Mihelc, E. R. Turner, D. A. Nealy, and R. E. York, “Analytical and Experimental Evaluation of the Heat Transfer Distribution over the Surfaces of Turbine Vanes,” NASA CR-168015, Mai 1983.